Eigentlich wollte mein Arbeitskollege eine Maschine des österreichischen Bundesheeres nachbauen. Aber irgendwie gefiel sie ihm dann nicht, und so fristete der Rumpf eine Zeit lang ein staubiges Dasein im Regal – bis ich ihm anbot, den Rumpf ein wenig aufzuhübschen.

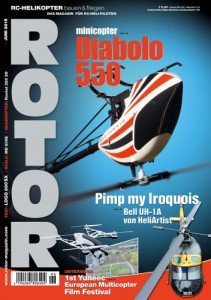

Der Original-Rumpf vor dem »Aufpimpen«. Das Landegestell wurde teilweise neu gebaut.

Der Rumpf

Hersteller des für 500er Mechaniken vorgesehenen Rumpfs ist die Firma HeliArtist (www.heliartist.com). Los ging’s mit der Recherche, um welchen UH-Typ es sich hier überhaupt handelte, denn zu diesem Zeitpunkt wusste ich noch nicht, dass es eine UH-1A ist. Im Netz bin ich auf den Planespotter-Plattformen www.airliners.net und www.jetphotos.net fündig geworden. Und so wurde das Design gleich mal festgelegt, so dass ich mit den ersten groben Arbeiten loslegen konnte.

Das Landegestell passte schon mal gar nicht, denn der Rumpf stand relativ schmalbeinig und gerade da. Also wurde ein neues gebaut; die vorhandenen Kufen sollten dabei übernommen werden. Das neue Landegestell wurde aus 6-mm-Alurohren aus dem Baumarkt gebogen, die ursprünglichen Kufenverbinder blieben dabei erhalten und sollten später noch geändert werden. Jetzt stand der Rumpf schon mal da, wie es sich für eine UH gehört: breitbeinig und mit dem Hintern etwas nach unten.

Die UH hatte einige Lüftungsschlitze, die verschlossen waren, ebenso der Ansaugtrakt. Also wurden mit dem Dremel die verschlossenen Öffnungen aufgefräst. Einige staubige Stunden später musste noch mit der Schlüsselfeile nachgearbeitet werden. Die Lüftungsschlitze bei der Turbinenverkleidung wurden zusätzlich mit drei Lagen Aluklebeband überzogen.

Auch der Taumelscheibenausschnitt war zu groß und wurde mit Glasfasermatten und 24-Epoxy teilweise verschlossen, damit er später passend zugeschnitten werden konnte (oben).

Durch das Öffnen des Turbinen-Ansaugtrakts wurde der Rumpf in diesem Bereich etwas instabil. Um dem entgegenzuwirken, habe ich aus 3-mm-Birkensperrholz einen kleinen Spant angefertigt und mit 5-min-Epoxy eingeklebt.

Die vorhandenen Fenster passten teilweise nicht. Die Ausschnitte für die Bodenfenster waren zu groß geraten und die Windschutzscheibe sowie die Scheibenöffnungen an den Türen waren viel zu klein. Das Problem mit der Windschutzscheibe und den Ausschnitten an den Türen war schnell erledigt: ausmessen, dremeln, ausschneiden und fertig. Die Auflage für die neue Scheibe entstand aus 5 mm breiten und 2 mm dicken ABS-Streifen, die von innen rund um den Fensterausschnitt geklebt wurden.

Um die Bodenfenster anzupassen, war etwas mehr Aufwand nötig. Mit Spachtelmasse war hier leider nichts zu machen, denn die würde bei erster Gelegenheit wieder wegbrechen.

Die Wartungsklappe für die Turbine (oben) wurde mit Spritzspachtel auflackiert. Wie bei der Originalklappe sind auch am Modell Scharniere angebracht.

Also wurden die Bodenfenster in Frischhaltefolie eingepackt und im Fensterausschnitt im Rumpf positioniert. Der zu schließende Spalt wurde mit 5-min-Epoxy aufgefüllt und ausgehärtet. Anschließend konnte das Fenster ohne Verschmutzungen entfernt werden. Noch ein wenig nachfeilen – passt! Die Rahmen um die Fenster wurden aus 0,5-mm-ABS-Streifen erstellt, ebenso bei den Dachfenstern.

Jetzt durfte wieder der Dremel an der vorderen Öffnung der Doghouse-Verkleidung werkeln. Bei der manntragenden Maschine ist noch eine Blechhutze aufgesetzt. Da die Form recht eigenwillig und mit Aluklebefolie nicht realisierbar ist, habe ich FIMO verwendet. FIMO ist eine Kinderknete, die beliebig oft modelliert werden kann. Sobald man sie erhitzt, wird sie hart. In meinem Fall kam zum Erhitzen ein Gaslötkolben zum Einsatz.

Den Taumelscheibenausschnitt, der natürlich viel zu groß war, verkleinerte ich mit ein paar Lagen Glasfasermatten und 24h-Epoxy. Nach dem Aushärten wurde der Ausschnitt ein wenig nachbearbeitet und anschließend verspachtelt.

Der Dremel kam einfach nicht zur Ruhe, denn dort, wo eigentlich Türscharniere und Griffe sein sollten, waren lediglich auflaminierte Gebilde vorhanden, die eher »Warzen« ähnelten – das passte so gar nicht. Im Zuge dessen wurde auch gleich die Öffnung für die seitlichen Lüftungsgitter und die Aufnahmen für die Beleuchtung ausgeschnitten …

Autor: Christian Prassl

Eine ausführliche Vorstellung der Bell UH-1A lesen Sie in ROTOR 6/2015 (ab 21. Mai im Handel).

Eine ausführliche Vorstellung der Bell UH-1A lesen Sie in ROTOR 6/2015 (ab 21. Mai im Handel).