Die Elektro-Helis des chinesischen Herstellers Compass tragen den Namen Atom, gefolgt von einem Kenner für die Größe. 7HV bedeutet also, dass es sich um einen 700er Heli handelt. Tobias Wilhelm hat sich das Modell, das mit einigen Neuerungen aufwartet, angesehen.

Das Kürzel »HV »ist in der Heliszene momentan in aller Munde. Es kommt aus dem Englischen und steht für »High Voltage«, also Hochspannung. Wird im Elektronikbereich, also bei Motoren, Reglern, Servos oder auch Akkus, mit einer höheren Spannung gearbeitet, so sinkt die Stromaufnahme und die Komponenten werden weniger belastet. Man muss allerdings auch beachten, dass im Fall des Antriebsakkus eine höhere Zellenzahl benötigt wird, um die entsprechend höheren Spannungen zur Verfügung zu stellen. Häufig geht dies mit einem erhöhten Abfluggewicht einher, was die Vorteile der HV-Technik wieder zunichte machen kann. Nichtsdestotrotz haben sich bereits einige Hersteller an dieses Konzept herangewagt. Align setzt beispielsweise beim neuen T-Rex 600 auf 12s, und auch Compass Modell, hat bereits mit dem Atom 6HV, der ebenfalls mit 12s befeuert wird, bewiesen, dass man die Umsetzung des HV-Konzepts bestens beherrscht. Mit dem Atom 7HV hat Compass nun seinen ersten 700er E-Heli im Programm. Konstruiert wurde er von Compass-Teampilot Sebastian Zajonz, der in der Heliszene schon lange kein Unbekannter mehr ist. Solch eine Zusammenarbeit kann für einen Hersteller nur von Vorteil sein, da der Pilot so noch direkter an der Konstruktion und Optimierung des Helis beteiligt wird. Mit Jürgen Karg von MTTEC hatte man zusätzlich einen Distributor an Bord, der die Entwicklung kräftig unterstützte.

Lieferumfang

Anfang September trudelte der heißersehnte Bausatz endlich bei mir ein und wurde natürlich sofort ausgiebig unter die Lupe genommen. Bereits die Kartonverpackung in schlichtem Weiß mit einem aufgedruckten Foto des Helis lässt erahnen, dass der 7HV nicht auf »dicke Hose« macht, sondern durch sein schnörkelloses Design und seine durchdachten Detaillösungen überzeugen will. Der Bausatzinhalt liegt sauber gesichert in einer speziell angefertigten Kunststoffschale, die beim Transport ein wildes Umherfallen der Teile verhindert. Wie alle Compass-Helis, kommt auch der 7HV vormontiert zum Kunden. Beim Öffnen des Kartons fallen sofort die bunt lackierte Fusono-Haube und das vormontierte Chassis mit dem einbaufertigen Hauptzahnrad ins Auge. Weiterhin liegen dem Baukasten das Heckrohr, eine fix und fertige Heckanlenkung sowie der vormontierte Flybarless-Rotorkopf mit den zugehörigen 690 mm langen CfK-Blättern bei. Einige Plastikbeutel mit den restlichen zum Aufbau benötigten Teilen sowie eine leider nur englischsprachige Anleitung komplettieren den Lieferumfang. Da mir zum Lieferzeitpunkt des Baukastens noch einige RC-Komponenten fehlten, wollte ich mit dem ersten »Zusammenstecken« eigentlich noch warten. Meine Neugier auf das Erscheinungsbild des aufgebauten Modells war jedoch zu groß, und so wurde es direkt probehalber zusammengesetzt. Meine Überraschung war groß, als nach nicht einmal einer Stunde ein sehr imposanter Heli auf meiner Werkbank stand. Bereits bei dieser Probemontage wurde deutlich, dass man sich bei der Konstruktion viele Gedanken über den Aufbau des Helis gemacht hat. Die Vorfreude auf die Komplettierung und den Erstflug wurde dadurch noch gesteigert.

Anfang September trudelte der heißersehnte Bausatz endlich bei mir ein und wurde natürlich sofort ausgiebig unter die Lupe genommen. Bereits die Kartonverpackung in schlichtem Weiß mit einem aufgedruckten Foto des Helis lässt erahnen, dass der 7HV nicht auf »dicke Hose« macht, sondern durch sein schnörkelloses Design und seine durchdachten Detaillösungen überzeugen will. Der Bausatzinhalt liegt sauber gesichert in einer speziell angefertigten Kunststoffschale, die beim Transport ein wildes Umherfallen der Teile verhindert. Wie alle Compass-Helis, kommt auch der 7HV vormontiert zum Kunden. Beim Öffnen des Kartons fallen sofort die bunt lackierte Fusono-Haube und das vormontierte Chassis mit dem einbaufertigen Hauptzahnrad ins Auge. Weiterhin liegen dem Baukasten das Heckrohr, eine fix und fertige Heckanlenkung sowie der vormontierte Flybarless-Rotorkopf mit den zugehörigen 690 mm langen CfK-Blättern bei. Einige Plastikbeutel mit den restlichen zum Aufbau benötigten Teilen sowie eine leider nur englischsprachige Anleitung komplettieren den Lieferumfang. Da mir zum Lieferzeitpunkt des Baukastens noch einige RC-Komponenten fehlten, wollte ich mit dem ersten »Zusammenstecken« eigentlich noch warten. Meine Neugier auf das Erscheinungsbild des aufgebauten Modells war jedoch zu groß, und so wurde es direkt probehalber zusammengesetzt. Meine Überraschung war groß, als nach nicht einmal einer Stunde ein sehr imposanter Heli auf meiner Werkbank stand. Bereits bei dieser Probemontage wurde deutlich, dass man sich bei der Konstruktion viele Gedanken über den Aufbau des Helis gemacht hat. Die Vorfreude auf die Komplettierung und den Erstflug wurde dadurch noch gesteigert.

Technische Details

Beginnen wir unsere Betrachtung einmal ganz oben, nämlich beim Rotorkopf. Der Compass-Flybarless-Kopf, der ohne separaten Taumelscheibenmitnehmer auskommt, ist ein alter Bekannter und geht in seiner Konstruktion ebenfalls auf Sebastian Zajonz zurück. Für den 7HV wurde er lediglich etwas großzügiger dimensioniert. Bei der Dämpfung vertraut man auf limefarbene Dämpfungselemente der Firma KBDD, die auch im Programm von MTTEC erhältlich sind. Bei der Rotorwelle handelt es sich – entgegen dem aktuellen Trend – um ein Exemplar aus Vollmaterial mit 10 mm Durchmesser. Die Taumelscheibe kam bereits beim 3D plus zum Einsatz und hat sich bestens bewährt. Richtig interessant wird es dann eine Etage tiefer. Das Chassis stellt eine komplett eigenständige Konstruktion dar und nimmt keinerlei Anleihen bei bereits am Markt befindlichen Systemen. Es besteht aus 2 mm starken CfK-Seitenteilen und ist in oberes und unteres Chassis gegliedert. Die oberen Seitenteile haben einen Abstand von 60 mm, die unteren von 64 mm. Bemerkenswert ist hierbei vor allem, dass das gesamte Chassis ohne »einfache« Abstandshalter auskommt.

Jedes, den Abstand vorgebende Verbindungsteil erfüllt zugleich noch eine oder gar mehrere andere Funktionen. An den unteren Alu-Abstandshaltern werden beispielsweise gleichzeitig die Kufenbügel und die Heckrohrabstrebung verschraubt. Diese Bauweise spart nicht nur Gewicht, sondern auch Teile und vereinfacht so den Aufbau. Im oberen Teil des Chassis sind alle wichtigen Komponenten wie Rotorwellenlagerung, Servoträger, Motorträger und Heckrohrklemmung in einer tragenden Einheit verbaut. Die untere Hälfte beherbergt lediglich die Akkurutsche, den Vorbau für die Unterbringung des Reglers sowie die Befestigungspunkte für Kufengestell und Heckstreben. Im Bereich des Kufengestells wird die Mechanik zusätzlich durch eine CfK-Platte verstärkt. Diese Aufteilung bringt einige Vorteile mit sich: Zunächst einmal wandert der Massenschwerpunkt näher in Richtung Rotorkopf, da sich alle schweren Teile konzentriert unter ihm befinden. Dadurch erhöht sich vor allem die Rollwendigkeit des Helis, was ein leichtfüßigeres Steuergefühl ergibt. Außerdem bietet die Konstruktion Vorteile im Fall eines Crashs. Bei einem Einschlag gehen häufig nur die unteren Seitenteile zu Bruch und können problemlos ausgetauscht werden.

Aber nun wieder von oben nach unten. Unterhalb der Taumelscheibe fällt zunächst die Konstruktion der Servoaufnahme ins Auge. Hierfür hat Sebastian sich etwas besonders Pfiffiges einfallen lassen. Während eines Gesprächs über die Entstehung des 7HV hat er mir verraten, dass es ihm bei der Konstruktion dieses Details vor allem um zwei Dinge ging: geradlinige Anlenkverhältnisse und ein möglichst verwindungssteifer Servoeinbau. Realisiert hat er diese Vorgaben, indem er eine Art Torsionskasten für die Taumelscheibenservos konstruiert hat. Dieser besteht aus Aluplatten, die gleichzeitig auch noch die Rotorwellenlager aufnehmen. An ihrem vorderen und hinteren Ende werden zwei CfK-Platten angeschraubt, die sie miteinander verbinden. Da die Befestigungsbohrungen in der Kohleplatte als Langlöcher ausgeführt sind, lässt sich der Abstand der Lagerplatten zueinander variieren, wodurch man sehr flexibel in der Auswahl der Servos wird. Der komplette Torsionskasten wird dann mit nur acht Schrauben ins Chassis geschraubt und lässt sich bei Bedarf als kompakte Einheit entnehmen. Dies gestaltet die Schrauberei an diesem Teil sehr einfach und macht die Mechanik im oberen Bereich extrem stabil. Um die Taumelscheibe möglichst geradlinig anlenken zu können, wurden die beiden vorderen Taumelscheibenservos stehend in einem Winkel von ca. 55° zur Rotorwelle angeordnet. Die Abtriebshebel zeigen dabei nach innen und verlaufen so direkt unter der Taumelscheibe.

Aber nun wieder von oben nach unten. Unterhalb der Taumelscheibe fällt zunächst die Konstruktion der Servoaufnahme ins Auge. Hierfür hat Sebastian sich etwas besonders Pfiffiges einfallen lassen. Während eines Gesprächs über die Entstehung des 7HV hat er mir verraten, dass es ihm bei der Konstruktion dieses Details vor allem um zwei Dinge ging: geradlinige Anlenkverhältnisse und ein möglichst verwindungssteifer Servoeinbau. Realisiert hat er diese Vorgaben, indem er eine Art Torsionskasten für die Taumelscheibenservos konstruiert hat. Dieser besteht aus Aluplatten, die gleichzeitig auch noch die Rotorwellenlager aufnehmen. An ihrem vorderen und hinteren Ende werden zwei CfK-Platten angeschraubt, die sie miteinander verbinden. Da die Befestigungsbohrungen in der Kohleplatte als Langlöcher ausgeführt sind, lässt sich der Abstand der Lagerplatten zueinander variieren, wodurch man sehr flexibel in der Auswahl der Servos wird. Der komplette Torsionskasten wird dann mit nur acht Schrauben ins Chassis geschraubt und lässt sich bei Bedarf als kompakte Einheit entnehmen. Dies gestaltet die Schrauberei an diesem Teil sehr einfach und macht die Mechanik im oberen Bereich extrem stabil. Um die Taumelscheibe möglichst geradlinig anlenken zu können, wurden die beiden vorderen Taumelscheibenservos stehend in einem Winkel von ca. 55° zur Rotorwelle angeordnet. Die Abtriebshebel zeigen dabei nach innen und verlaufen so direkt unter der Taumelscheibe.

Die Position des hinteren Taumelscheibenservos ist eher als normal zu bezeichnen. Es wird ebenfalls stehend, mit der Abtriebsseite in die Mechanik weisend eingebaut. Das verbleibende Heckservo findet seinen Platz in den Seitenplatten dahinter und wird stehend eingebaut. Der Abtrieb zeigt dabei nach unten, woraus eine Gestängeführung oberhalb des Heckrohrs resultiert. Diese Art der Gestängeführung ist nicht unumstritten, da die Gefahr bestehen kann, dass durchfedernde Rotorblätter bei extrem harten 3D-Manövern die Anlenkung berühren oder gar beschädigen können. Beim 7HV konnte dieses Phänomen während der gesamten Testphase jedoch nicht beobachtet werden. Direkt hinter dem Heckservo befindet sich eine Plattform für die Unterbringung von Flybarless-System und Empfänger. Sie ist sehr großzügig bemessen und wird direkt auf den Kunststoff-Lagerböcken des Heckrohrs verschraubt. Diese sind eher als konventionell zu bezeichnen und weisen an ihren Unterseiten einen Schlitz auf, um die Heckrohrklemmung mittels zweier Schaftschrauben zu realisieren.

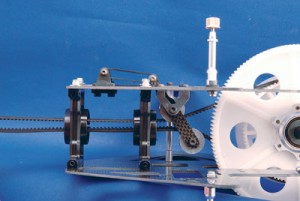

Nun zum sicher interessantesten Detail am 7HV, nämlich dem automatisches Riemenspanner. Dieser befindet sich direkt vor dem Heckrohr. Bei größeren Helis ist ein Heckantrieb mittels Riemen nicht ganz unproblematisch. Ein langer Heckriemen kann zu unschönen Resonanzen führen und sich bei verschiedenen Temperaturen stark dehnen oder zusammenziehen. Außerdem besteht die Gefahr des Überspringens in Situationen, in denen dem Heckrotor besonders viel Leistung abverlangt wird. Andererseits bringt diese Antriebsvariante auch Vorteile mit sich. Eine Riemenkonstruktion kommt mit weniger Teilen aus, ist dadurch leichter und auch wesentlich robuster. Um die angesprochenen Schwächen eines Riemenantriebs zu kompensieren hat Sebastian einen Riemenspanner konstruiert, der die Riemenspannung mittels eines Gummis immer konstant hält.

Nun zum sicher interessantesten Detail am 7HV, nämlich dem automatisches Riemenspanner. Dieser befindet sich direkt vor dem Heckrohr. Bei größeren Helis ist ein Heckantrieb mittels Riemen nicht ganz unproblematisch. Ein langer Heckriemen kann zu unschönen Resonanzen führen und sich bei verschiedenen Temperaturen stark dehnen oder zusammenziehen. Außerdem besteht die Gefahr des Überspringens in Situationen, in denen dem Heckrotor besonders viel Leistung abverlangt wird. Andererseits bringt diese Antriebsvariante auch Vorteile mit sich. Eine Riemenkonstruktion kommt mit weniger Teilen aus, ist dadurch leichter und auch wesentlich robuster. Um die angesprochenen Schwächen eines Riemenantriebs zu kompensieren hat Sebastian einen Riemenspanner konstruiert, der die Riemenspannung mittels eines Gummis immer konstant hält.

Tobias Wilhelm

…

Einen ausführlichen Bericht über die Ausrüstung, den Aufbau sowie die ersten Flugerfahrungen lesen Sie in der Ausgabe 1/2012 des ROTOR Magazins.

Fazit

Mit dem 7HV hat der Konstrukteur Sebastian Zajonz ein bravouröses Erstlingswerk abgeliefert, das durch den Hersteller Compass perfekt umgesetzt wurde. Die im Test festgestellten Mängel sind marginal und sicherlich dem frühen Auslieferungszeitpunkt zuzuschreiben. Sowohl von der Konstruktion als auch vom Flugverhalten vermittelt der 7HV jederzeit ein absolut sicheres Gefühl. Er fliegt wie auf Schienen und die Mechanik tut jederzeit das, was sie soll – sie funktioniert einfach herrlich problemlos. Die gewählten Detaillösungen, wie beispielsweise der innovative Riemenspanner, konnten im Test allesamt wirklich überzeugen.